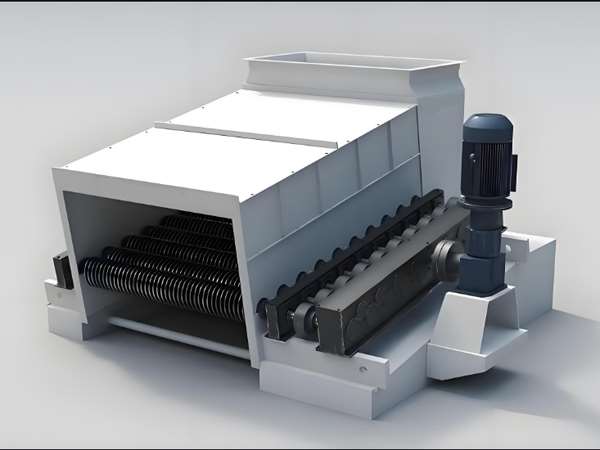

除渣棒条给料机

除渣棒条给料机也叫棒条自动给料机,棒条自动下料机,主要用于矿山、冶金等行业的物料输送和杂质分离,今天油条视频小编就说说该设备的操作步骤和操作步骤

操作步骤如下:

操作步骤如下:

1.安装准备:确定安装位置,确保基础稳固,清理现场后组装机架并紧固连接件。

2.启动前确认:检查设备内外无异物或人员,确认安全条件满足后再启动电源。

3.运行操作:

3.1物料通过振动或机械传动均匀输送,棒条间隙(如10公分)筛除小于设定尺寸的杂质(如泥土和小颗粒),大于间隙的物料直接进入下级设备(如颚破)。

3.2调整倾斜角度(45-53度)和宽度(如1.2米),以优化分离效率和通过量(800-1200吨/小时)。

3.3棒条筛分与刮板给料机配合,高效分离泥土颗粒

4.停机流程:先关闭电源,再检查周围环境,确保设备安全状态。

5.保养维护:定期清洗介质密集区域,校正设备参数,及时排除故障并使用原装配件,以延长寿命。

6.操作时严禁触碰运行结构并佩戴防护装备,结合筛分功能可避免二次破碎,提高产量并节省成本。

除渣棒条给料机的间隙调整直接影响物料分离效果与粗碎效率,具体操作步骤如下:

二、间隙调整操作

除渣棒条给料机的间隙调整直接影响物料分离效果与粗碎效率,具体操作步骤如下:

一、调整前准备

1.停机断电:确保设备完全停止运行并切断电源,悬挂警示标识,佩戴防护装备。

2.清理设备:清除棒条筛面和出料口的残余物料及堵塞物,避免干扰调整精度。

二、间隙调整操作

1.确定调整范围

棒条间隙标准范围为 80-200mm,具体数值需根据物料特性(如粒度、含泥量)设定:

含泥量高时缩小间隙(如80-100mm),增强除渣效果;

处理大块矿石时扩大间隙(如150-200mm),防止卡料。

2.松动螺栓调节

拆卸固定棒条的紧固螺栓(通常位于筛框两侧);

横向移动棒条位置至目标间距,通过刻度标尺或专用量具校准间距均匀性;

重新拧紧所有螺栓,确保扭矩一致,避免运行中松动。

3.同步优化倾角配置

棒条段倾角需匹配间隙调整:

进料段倾角设为 0-5°(盲板区缓冲物料);

出料段倾角调至 15-20°(棒条区加速筛分)。

三、调试与验证

1.空载试运行:启动设备观察振动平稳性,检查有无异常噪音或螺栓松动。

2.负载测试:投料后验证分离效果:

目标尺寸物料应顺利通过棒条间隙(如泥土、细粒);

大块物料需沿棒条表面滑入下级破碎设备。

若筛分不达标,需停机微调间隙或倾角。

四、维护要点

定期检查:每班次检查螺栓紧固状态及棒条磨损,变形棒条及时更换;

润滑保养:按手册周期为振动器轴承添加高温润滑脂,防止卡滞;

清洁防堵:停机后冲洗棒条间隙残留泥渣,避免板结影响调节功能。

注意:调整过程务必遵循设备说明书的安全规范,非专业人员禁止操作传动部件。